Бунаков П. Ю.,

г. Коломна

УДК 684.4:004

МЕТОДИКА АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ

ПОЗАКАЗНОГО ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА

КОРПУСНОЙ МЕБЕЛИ

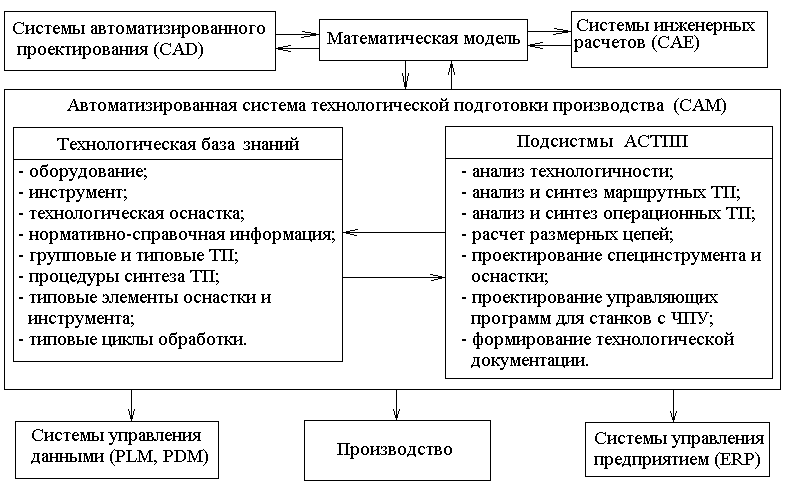

Автоматизация мебельных предприятий развивается в направлении объединения инженерной деятельности в единый комплекс, где процессы формирования и движения конструкторской, технологической и организационной документации реализуются в едином информационном пространстве. Основным направлением в настоящее время становится разработка автоматизированных систем технологической подготовки производства.

Ключевыми этапами жизненного цикла изделий являются проектирование (от концептуального до рабочего) и производство. Концепция CALS-технологии (Continuous Acquisition and Life-Cycle Support) предполагает использование единой математической модели на всех его этапах. В этих условиях существенные изменения претерпевают не только общие принципы работы отдельных специалистов, но и структура всего предприятия, механизм взаимодействия между подразделениями, направления информационных потоков.

Практический опыт говорит о том, что трудоемкость технологического проектирования заметно превышает трудоемкость конструирования изделий, причем этот процесс значительно труднее формализуется, имеет большую вариантность проектных решений и, кроме того, сопровождается подготовкой большого объема документов. Качество, скорость и безошибочность решения задач технологической подготовки производства (ТПП) непосредственно влияют на экономическую эффективность и конкурентоспособность предприятия.

Создание автоматизированных систем (АС) ТПП предполагает решение комплекса задач, в состав которых, помимо собственно разработки видов обеспечения, входят организация информационного взаимодействия как между отдельными подсистемами технологической подготовки, так и с системами, генерирующими математические модели. Таким образом, внедрение АСТПП требует решения целого ряда организационных, научно-методических и технических проблем. Особенно это актуально для позаказного промышленного производства – нового типа производства, получившего широкое распространение на мебельных предприятиях [1].

Структура АСТПП и ее место в компьютеризированном интегрированном производстве показаны на рис. 1

Рис. 1. Структура АСТПП

Математическая модель, генерируемая на этапе проектирования, необходимо должна соответствовать основным положениям концепции безошибочного проектирования и производства сложных изделий корпусной мебели [2]. Это позволит учесть в ней целый ряд технологических требований еще до передачи модели в АСТПП.

Общей особенностью автоматизации технологического проектирования является недостаточная информация о закономерностях этого процесса и большой удельный вес субъективного фактора. В производстве корпусной мебели это дополняется традиционным превалированием конструкторско-дизайнерской проработки изделий над технологической, что характерно для большинства предприятий.

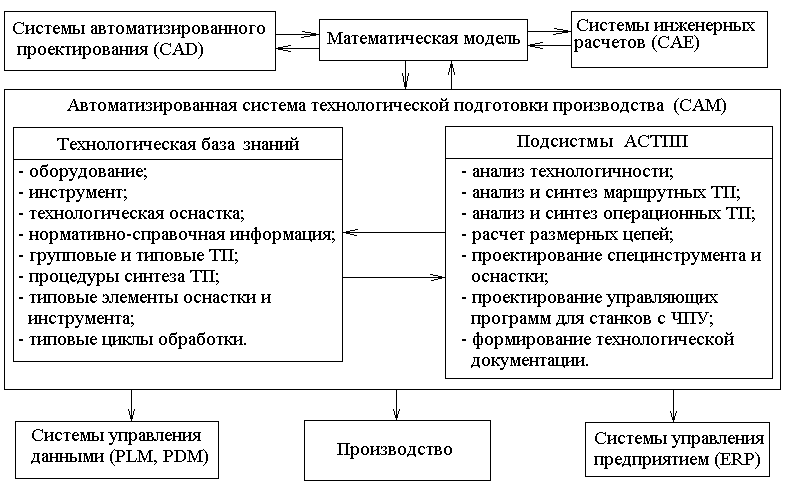

Для автоматизации технологической подготовки мебельного производства наиболее подходящим является итерационный многоуровневый метод, при котором весь процесс разделяется на три взаимосвязанных этапа, характеризующихся последовательным возрастанием степени детализации принимаемых решений:

Математическая модель технологического проектирования может быть представлена в виде графа, вершинами которого являются утверждения, сформированные на основании результатов реализации предыдущего уровня, либо исходные утверждения, а дугами – вариантные элементы искомого ТП. Граф подобного типа отражает основные закономерности проектирования и инвариантен к специфике конкретного предприятия.

Исходными утверждениями технологического проектирования являются необходимо реализуемые функции обработки и заданные программы выпуска при условии ограничений по применяемым методам обработки и оборудованию, имеющимся инструментам и приспособлениям, применяемым материалам. Задачей технологического проектирования является определение таких параметров ТП в рамках существующих ограничений, при которых технологическая себестоимость была бы минимальной.

Отмеченные выше особенности технологического проектирования определяют недостаточную достоверность большинства промежуточных решений, поэтому эти решения должны последовательно уточняться при переходе от уровня к уровню и достигать требуемой точности соответствия на последнем их них:

,

,

,

,

где N – количество уровней разбиения.

Следовательно, на любом из промежуточных уровней генерируется множество вариантов, из которых формируется подмножество локально оптимальных вариантов, подлежащих дальнейшей детализации и уточнению.

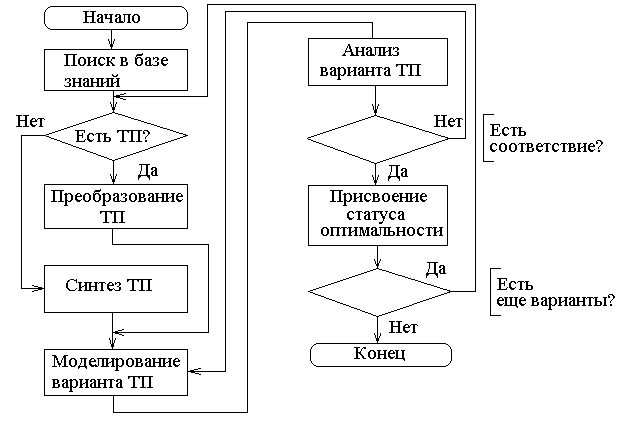

Обобщенная блок–схема итерационного алгоритма автоматизированного проектирования ТП приведена на рис. 2.

Рис. 2. Блок-схема итерационного алгоритма

Технологическая база знаний содержит необходимый объем данных, сгруппированных в соответствии с рис. 1, а также метаданные, описывающие структуру и процедуры обработки этих данных. Операция поиска аналога в ней основывается на понятии технологического подобия: ТП считаются подобными, если различие их свойств, структуры и функций не превышает значений заранее заданных констант:

где Si,j – характеристика j-го параметра i–го ТП;

Sj – характеристика j-го параметра синтезируемого ТП;

DSj – точность оценки j-го параметра.

Операция поиска является иерархической, при выполнении которой производится последовательное «усиление» критериев отбора, начиная от основных признаков.

Преобразование найденного ТП-аналога заключается в дополнении его подграфами тех операций и переходов, которые полностью отсутствуют или реализуются с недостаточной точностью, а также в исключении подграфов, связанных с отсутствующими операциям и переходами.

Основой синтеза ТП является декомпозиция реализуемых им функций на элементарные операции с последующим подбором структурных элементов для их реализации и дальнейшим формированием межэлементных пространственно-временных связей в виде графа допустимого варианта ТП.

Операция моделирования очередного варианта ТП заключается в построении имитационных моделей соответствующих уровней, учитывающих законы изменения входных величин, технологические ограничения, параметры точности и надежности, эффективность и производительность ТП. В силу недостаточной формализации операций на начальных уровнях проектирования моделирование на них может выполняться технологом.

Данные, полученные при моделировании, анализируются на допустимость в соответствии с заданными условиями, в процессе чего выявляются отклонения и возможные причины их возникновения. Основными критериями такого анализа являются точность и производительность обработки, а также ее себестоимость. Математическое описание критериев имеет широкий диапазон: от набора эвристических методик на верхних уровнях до точных формул выбора оптимальной траектории и расчета режимов резания на нижних уровнях.

Например, моделирование операций, заключающееся в определении их рационального состава и последовательности выполнения, основано на анализе отношений между поверхностями детали. Отношение наложения возникает тогда, когда одна поверхность не может быть обработана раньше другой, а отношение точности – когда одна поверхность является базовой, а ряд других поверхностей задаются относительно этой базы.

Результатом работы рассмотренного алгоритма является формирование множества ТП, которым присвоен статус оптимальных, т.е. с максимально возможной степенью точности реализующих поставленную задачу. Мощность этого множества определяется степенью «жесткости» критериев анализа. Частными случаями являются множество из одного элемента, который представляет собой оптимальный ТП, и пустое множество. Последний случай соответствует одному из трех возможных вариантов:

Рассмотренная методика автоматизации технологической подготовки производства корпусной мебели реализуется в технологических модулях комплексной системы автоматизации мебельных предприятий «Базис».

Литература